Qualitätssicherung

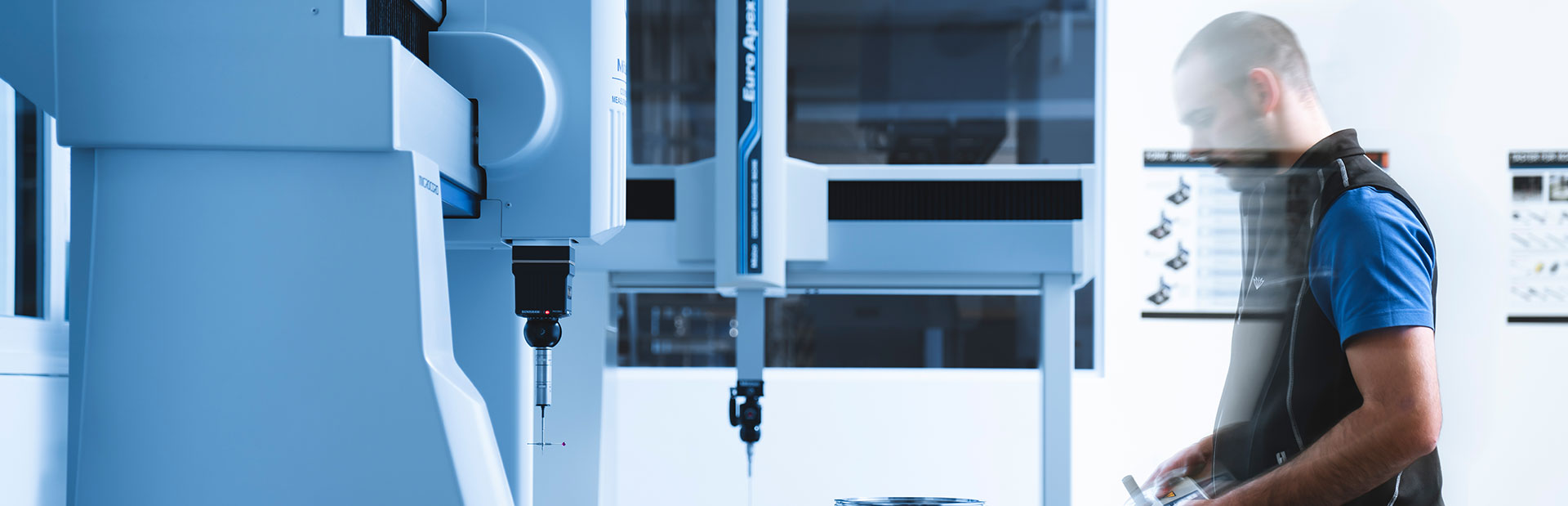

Zuverlässige Qualität ist die Grundvoraussetzung für jeden Unternehmenserfolg. Wir leben diesen Qualitätsanspruch täglich: von der ersten Anfrage, über die Fertigung bis hin zur Konfektionierung und belegen dies durch den Einsatz moderner computergestützter Messtechnik.

Im Bereich der Maß- und Oberflächenkontrollen kommen neben den üblichen Messmitteln 3D-Messanlagen und Oberflächenprüfgeräte zum Einsatz. Hochgenaue Messungen werden in klimatisierter Umgebung von unseren Fachleuten vorgenommen.

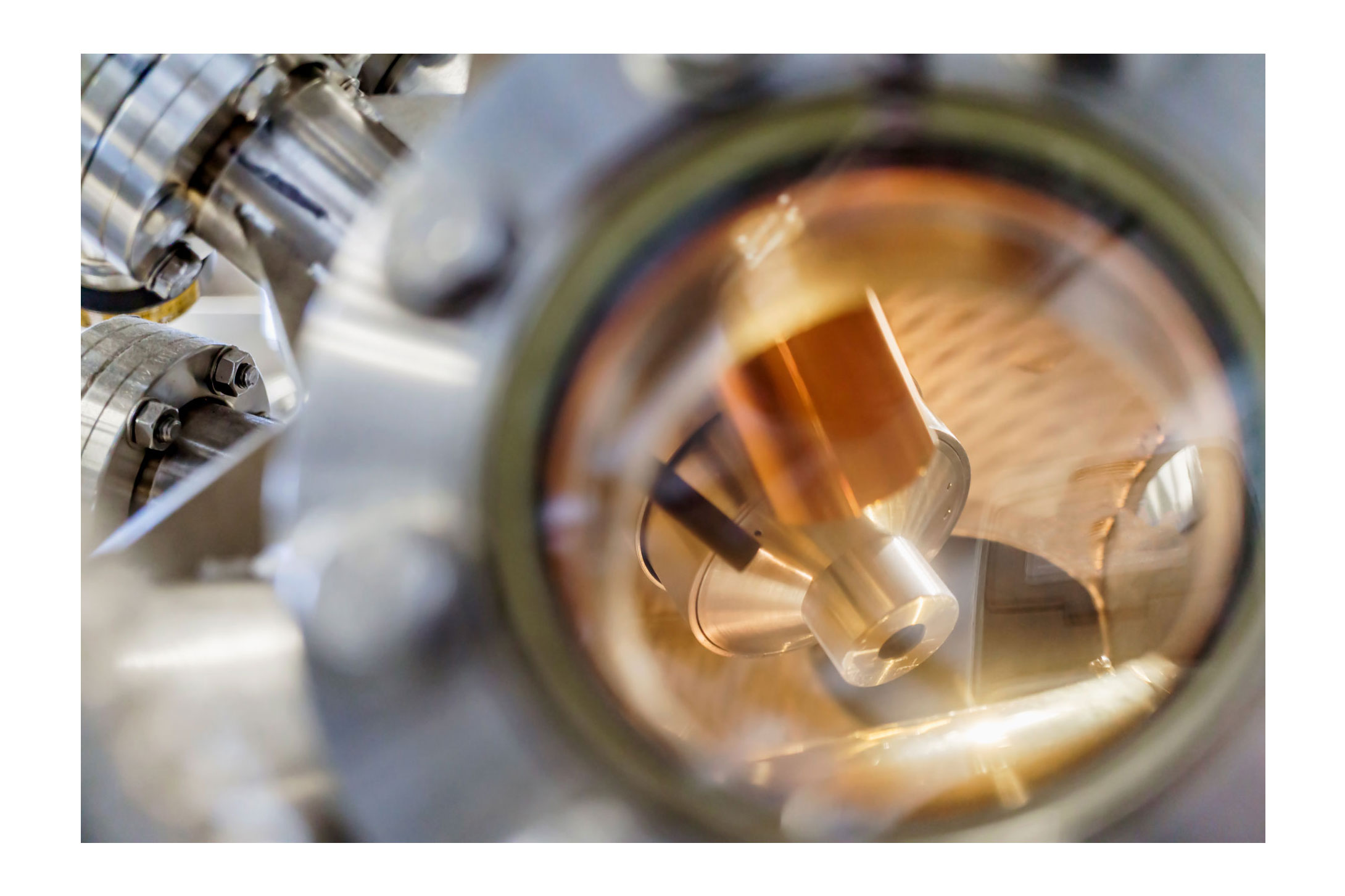

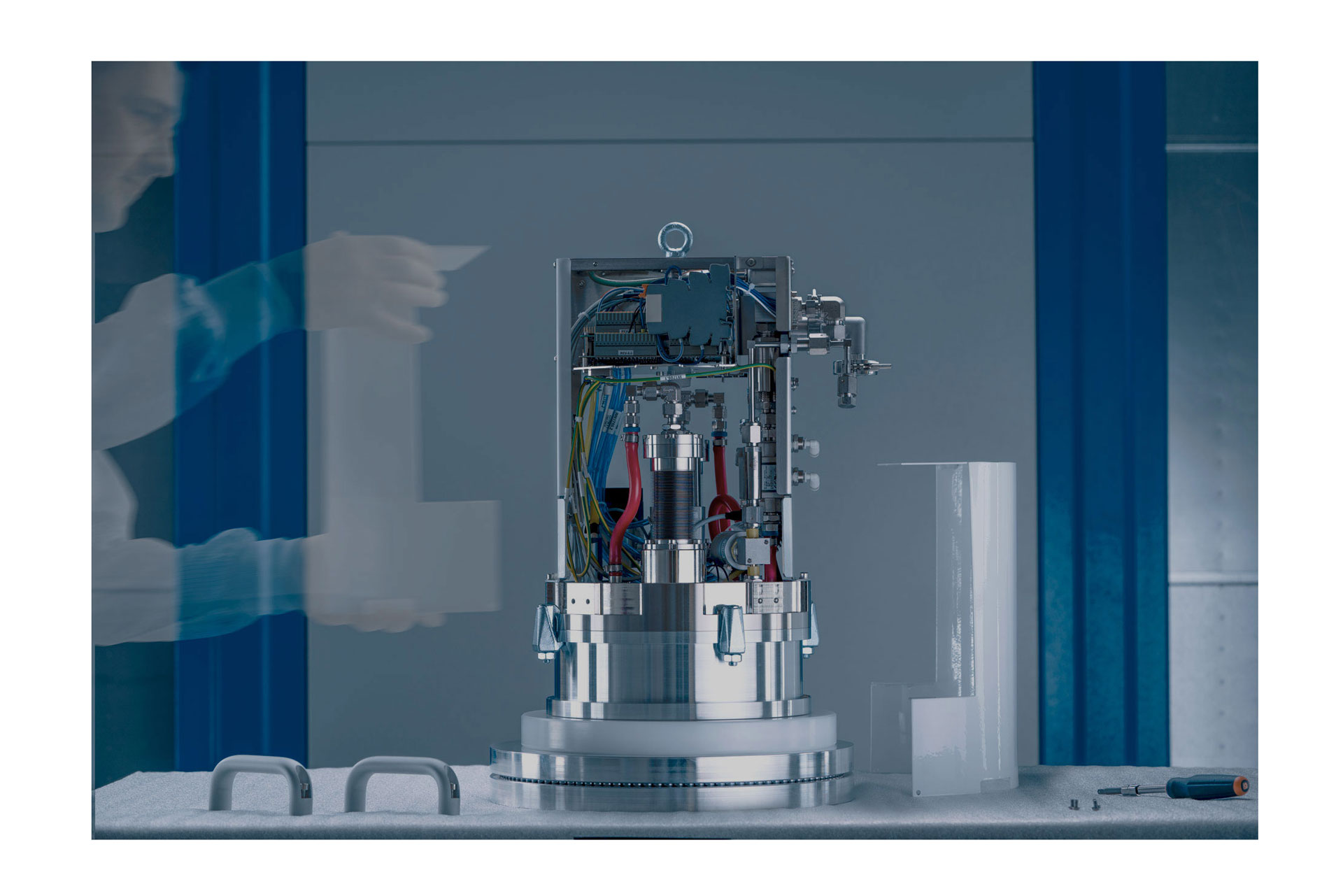

Die in der Fügetechnik angewendeten Verfahren müssen höchsten Ansprüchen genügen. Ein wesentliches Qualitätsmerkmal ist die zuverlässige Dichtigkeit, die wir mit dem geeigneten Lecksuchverfahren überprüfen. Der erste Schritt ist die Festlegung der gewünschten Dichtigkeit bzw. der Leckrate und dann folgt die Bestimmung der richtigen Prüfmethode und des Prüfverfahrens. Die Qualität der Wärmebehandlung wird beispielsweise mit Härteprüfgeräten gemessen. Magnetische Eigenschaften können zum Beispiel mittels hausinternem Remagraph gemessen und quantifiziert werden.

Für die Dichtigkeitskontrollen setzen wir He-Lecktestgeräte bis zu einer Nachweisgrenze von 1×10-¹² mbar-l/s ein. Dieses Prüfverfahren arbeitet selbst bei kleinsten Lecks besonders zuverlässig, da das Prüfgas Helium leicht ins Vakuum eindringen kann und verlässlich entdeckt wird. Zur lückenlosen Qualitätssicherung führen wir weitere Analysen wie zum Beispiel Druckprüfungen und Durchflussmengenprüfungen durch. Prozesssicherheit und Maschinenfähigkeit gewährleisten wir durch regelmäßige Überwachungen. Es erfolgen regelmäßig interne und externe Audits. Wir dokumentieren alle Prüfvorgänge, daher gibt es zu allen Komponenten einen Nachweis. Die Dichtigkeits- und Drückprüfung führen wir auch in unseren Reinräumen durch.